- 贝斯特精工咨询 Phone:

0755-29750001

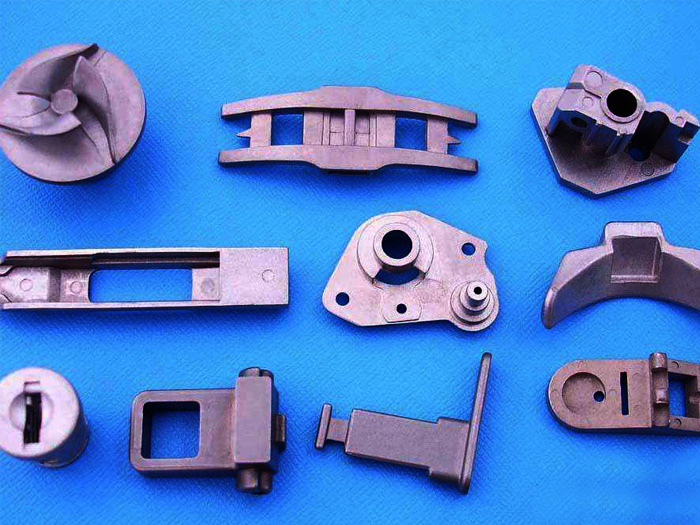

金属粉末注射成型在高复杂零件的应用

time:2025-06-05Views:851 Author:Best Seiko金属粉末注射成型是一种结合了塑料注射成型工艺和粉末冶金技术的制造方法,能够高效生产复杂形状、高精度的金属零件,尤其适用于齿轮这类结构精细且需求量大的产品。其核心优势在于通过一次性成型实现传统机加工难以企及的几何复杂度,同时显著降低材料浪费和后加工成本,成为现代制造业中替代切削加工、精密铸造等工艺的重要选择。

一、技术原理与工艺流程

MIM技术的关键在于金属粉末与粘结剂的混合体系,通常采用粒径小于20微米的球形金属粉末(如不锈钢、合金钢、钛合金等),与热塑性粘结剂(如蜡、聚乙烯)按一定比例混合,制成具有流动性的喂料。通过注射机将喂料注入模具型腔,成型出与齿轮设计一致的生坯。随后通过脱脂工艺(溶剂脱脂、热脱脂或催化脱脂)去除大部分粘结剂,再在高温烧结炉中使金属颗粒致密化。

与传统齿轮加工相比,MIM省去了车削、滚齿、磨齿等多道工序。例如,汽车变速箱中的斜齿轮若采用切削加工需经过毛坯锻造、粗加工、热处理、精磨等步骤,而MIM可直接成型出齿形、轴孔甚至表面纹理,仅需少量精加工(如渗碳硬化)即可投入使用。

二、复杂齿轮成型的典型应用

1、微型齿轮:MIM特别适合生产模数0.2-1mm的微型齿轮,传统工艺因刀具限制难以加工此类微小结构,而MIM可批量成型且保持一致性。

2、异形齿轮:对于非标齿轮(如非圆齿轮、组合齿轮),MIM能实现一体化成型。成型后整体强度提升,且避免了焊接变形风险。

3、功能集成齿轮:金属粉末注射成型允许在齿轮上集成法兰、凸台等附加结构,通过MIM将轴承座与齿轮一体成型,减少了装配误差,传动精度提高15%。

三、技术优势与经济效益

1、设计自由度:MIM可成型侧凹、薄壁(最薄0.3mm)、微孔等特征,如电动工具齿轮的散热孔直接模内成型,省去了后续钻孔成本。

2、成本控制:虽然模具开发成本较高,但大批量生产时单件成本显著下降。

3、材料性能:烧结后的齿轮接近锻件力学性能,抗拉强度可达500-1500MPa,且通过合金配比调整可满足耐磨、耐腐蚀等特殊需求。

随着新能源汽车、消费电子等领域对精密传动件需求激增,金属粉末注射成型将持续替代传统加工方式,成为复杂齿轮制造的标杆工艺。随着与3D打印、人工智能质检等技术的融合,将进一步拓展其在高性能齿轮领域的应用边界。