- 贝斯特精工咨询 Phone:

0755-29750001

粉末注射成形在精密复杂零件生产中的能力

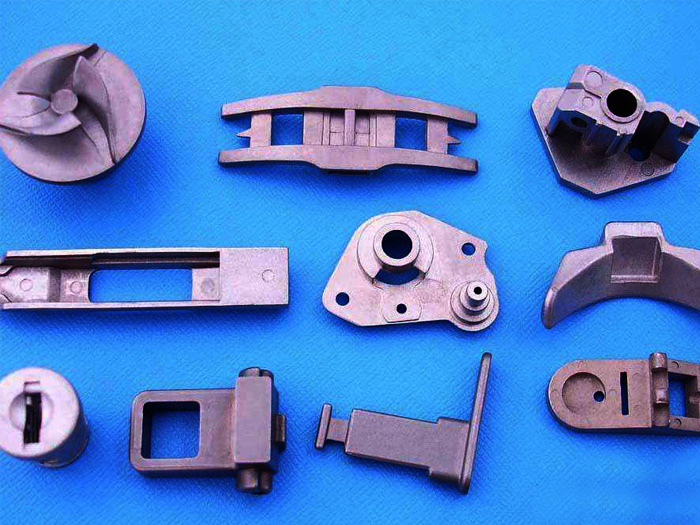

time:2025-05-12Views:925 Author:Best Seiko粉末注射成形作为一种制造技术,在制造业中占据了重要的地位。其优势在于能够生产出多维结构复杂、几何形状精细的零件,尤其适合于小型、精密且复杂组件的大规模生产。这一技术的出现,不仅拓宽了材料成形的边界,还显著提升了产品设计的自由度与生产效率。

一、粉末注射成形的原理与工艺

粉末注射成形技术结合了塑料注射成形的灵活性与粉末冶金的高性能特点,其基本工艺流程包括喂料制备、注射成形、脱脂和烧结四个主要步骤。首先,通过精心设计的配方,将金属或陶瓷粉末与热塑性聚合物粘结剂混合均匀,形成具有一定流动性的喂料。随后,在注射机的高压作用下,喂料被注入模具型腔中,冷却固化后形成具有复杂形状的预成形件。接着,通过热脱脂或溶剂脱脂的方式去除粘结剂,最后经高温烧结,使粉末颗粒间发生冶金结合,从而获得致密的金属制品。

二、多维结构复杂几何形状的生产能力

粉末注射成形技术的亮点之一,在于其生产复杂几何形状零件的能力。传统加工方法如切削、铸造或锻造,在面对具有复杂内部结构、精细表面特征或微小尺寸的零件时,往往面临效率低下或难以实现的问题。而MIM技术则能够轻松应对这些挑战,无论是内部通道、微孔、螺纹、齿轮还是复杂曲面,都能以高精度和一致性成形。这种能力得益于注射成形过程的高填充性和模具设计的灵活性,使得几乎任何可以想象的三维结构都能被复制。

三、小型化与精密制造的优势

随着电子产品、医疗器械、航空航天等领域对小型化、轻量化及高性能零件需求的日益增长,粉末注射成形技术展现出了其优势。小型零件的生产不仅要求尺寸准确,还需确保机械性能、耐腐蚀性、耐磨性等关键指标达标。MIM通过准确控制粉末粒度、分布以及烧结工艺,能够实现零件的微观结构优化,从而在保持小型化的同时,不牺牲任何性能指标。此外,该技术还能有效减少材料浪费,提高材料利用率,符合可持续发展的理念。

四、复杂零件的批量化生产

对于需要大量生产且结构复杂的零件,粉末注射成形技术提供了解决方案。一方面,注射成形过程的高度自动化降低了人力成本,缩短了生产周期;另一方面,模具的重复使用确保了每一批次零件的一致性和互换性,这是产品质量、提高组装效率的保障。特别是在汽车零部件、通讯设备、精密工具等行业,MIM技术的应用推动了产品创新和生产效率的提升。

粉末注射成形技术以其独特的优势,在小型、精密且复杂零件的生产中展现了非凡的能力。它不仅推动了制造业的技术进步,也为多个行业的产品创新和生产效率提升开辟了新的道路。