- 贝斯特精工咨询 Phone:

0755-29750001

烧结过程对粉末注射成形制品的影响

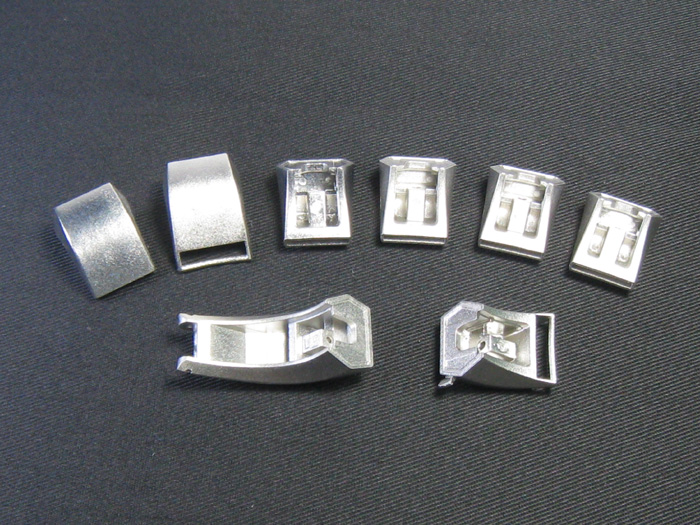

time:2026-02-10Views:56 Author:Best Seiko粉末注射成形是一种将金属粉末与粘结剂混合后注射成形,再经过脱脂和烧结获得致密金属零件的制造技术。烧结作为MIM工艺中关键的环节之一,直接影响着产品的微观组织、力学性能和尺寸精度。烧结过程中,粉末颗粒通过原子扩散形成冶金结合,孔隙逐渐减少,材料致密化程度不断提高。烧结温度、时间、气氛以及升温速率等参数的选择与优化,对制品的密度、收缩率、显微组织和力学性能具有决定性作用。

烧结温度是影响MIM制品性能的重要参数,温度过低会导致粉末颗粒间扩散不充分,制品密度低、强度差;温度过高则可能引起晶粒异常长大,甚至出现过烧现象。对于316L不锈钢粉末注射成形件,适宜的烧结温度通常在1360-1380℃之间。在此温度范围内,材料可获得接近理论密度的96%以上,抗拉强度超过500MPa,延伸率达到40%左右。温度的控制尤为重要,±10℃的波动就可能导致产品性能的显著差异。现代烧结炉通常采用多区控温技术,确保炉内温度场的均匀性,避免因温度梯度导致的变形和性能不均匀。

烧结时间同样对产品性能产生重要影响,足够的烧结时间是确保原子充分扩散和孔隙消除的必要条件。对于大多数MIM材料,保温时间通常在1-4小时范围内。时间过短会导致致密化不完全,残留孔隙较多;时间过长则可能引起晶粒粗化,降低材料力学性能。例如,钨合金注射成形件在1500℃下烧结时,保温时间从1小时延长到3小时,相对密度可从92%提高到98%,但继续延长至5小时则会导致晶粒显著长大,冲击韧性下降。在实际生产中,烧结时间需要与温度参数协同优化。

烧结气氛的选择直接影响产品表面质量和力学性能,常见的烧结气氛包括氢气、氮气、氩气、真空以及它们的混合气体。氢气具有较强的还原性,能有效去除粉末表面的氧化物,促进烧结致密化,但存在爆炸风险和安全成本;氮气适用于一些可形成氮化物的材料体系;氩气作为惰性气体,适用于活性金属的烧结;真空烧结能避免气氛污染,特别适合钛合金等活性材料。17-4PH不锈钢在氢气气氛中烧结可获得适合的综合性能,而钛合金在10^-3Pa真空度下烧结才能确保良好的力学性能和表面质量。气氛的纯度和露点也是重要参数,通常要求露点低于-40℃以避免氧化。

升温速率对粉末注射成形制品的变形控制和尺寸精度至关重要,过快的升温可能导致粘结剂残留物剧烈挥发,在产品内部产生裂纹;过慢的升温则会降低生产效率。典型的升温程序包括多个阶段:在300℃以下采用较慢速率(1-2℃/min)以充分去除粘结剂;在中间温度区间可适当加快(5-10℃/min);接近烧结温度时再降低速率以避免热冲击。对于大尺寸或复杂形状零件,更需要精心设计升温曲线以减少温度梯度引起的应力。某些特殊材料如硬质合金,还需要引入中间保温平台以促进液相均匀分布。

冷却过程作为烧结的最后阶段,同样影响产品的性能。对于可热处理强化的材料如低合金钢,控制冷却速率可以调节显微组织和力学性能。快速冷却可获得马氏体组织,提高硬度和强度;慢速冷却则有利于韧性改善。即使对于奥氏体不锈钢等不可热处理强化的材料,冷却速率也会影响残余应力和尺寸稳定性。工业上常采用分级冷却策略:高温阶段快速冷却以提高生产效率,低温阶段减缓冷却速率以降低热应力。

烧结过程与前期工艺环节密切相关,粉末的特性如粒度、形貌、氧含量等直接影响烧结活性和最终密度。通常,较细的粉末具有更高的烧结驱动力,但过细的粉末可能增加氧含量并降低填充密度。粘结剂体系的组成和脱脂工艺也会影响烧结质量,残留碳含量可能改变材料的相组成和性能。例如,在WC-Co硬质合金的MIM工艺中,粘结剂残留碳会与钨反应形成脆性的η相,严重影响产品韧性。因此,MIM技术的成功实施需要整个工艺流程的系统优化和严格控制。

随着材料科学和制造技术的进步,粉末注射成形正在向更高性能、更复杂形状、更大尺寸的方向发展。多材料共烧结、功能梯度材料制备等新技术不断涌现,这些都对烧结工艺提出了更高要求。同时,结合计算机模拟和智能制造技术,实现烧结工艺的数字化和智能化,也将大幅提升MIM产品的质量稳定性和生产效率。下一条:粉末注射成形的流动温压成型技术