- 贝斯特精工咨询 Phone:

0755-29750001

金属粉末注射成型的独特加工能力

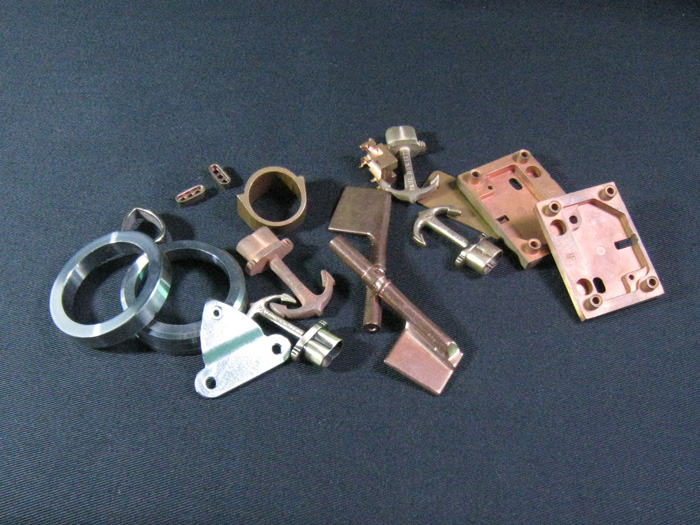

time:2025-10-14Views:328 Author:Best Seiko金属粉末注射成型是一种结合了塑料注射成型和粉末冶金优势的制造技术,因其加工能力成为现代制造业中的重要工艺。该技术能够高效生产复杂形状、高精度、高性能的金属零件,广泛应用于电子、汽车、航空航天等领域。以下将从技术原理、材料适应性、几何复杂度、尺寸精度、表面质量、生产效率以及应用领域等方面阐述金属粉末注射成型的加工能力。

一、技术原理与工艺流程

金属粉末注射成型的核心原理是将微细金属粉末与有机粘结剂混合,形成具有流动性的喂料,通过注射成型机将其注入模具型腔,形成与产品形状一致的“生坯”。随后通过脱脂工艺去除粘结剂,再经过高温烧结使金属颗粒致密化,获得高密度的金属零件。这一过程结合了塑料注射成型的灵活性和粉末冶金的高材料利用率,能够实现传统机加工或铸造难以完成的复杂结构。

二、材料适应性

MIM技术对材料的适应性强,几乎涵盖所有可烧结的金属合金。常见的材料包括:

1、不锈钢系列:如316L、304L、17-4PH等,具有优异的耐腐蚀性和机械性能,广泛应用于精密零件。

2、低合金钢:如Fe-Ni、Fe-Cr等,成本较低且强度高,适用于汽车和工具领域。

3、工具钢:如M2、H13等,具有高硬度和耐磨性,用于切削工具和模具。

4、高温合金:如镍基合金(Inconel 718)、钴基合金等,耐高温性能突出,适用于发动机部件。

5、钛合金:如Ti-6Al-4V,生物相容性好且强度高,是骨科植入物的理想选择。

6、钨合金:用于高密度部件如配重块或辐射屏蔽材料。

此外,通过调整粉末粒度分布和粘结剂配方,MIM还可加工硬质合金(如WC-Co)和磁性材料(如Nd-Fe-B)。材料的多样性使得MIM能够满足不同行业对性能的苛刻需求。

三、几何复杂度与设计自由度

MIM技术突出的优势之一是能够成型高度复杂的几何形状,包括:

1、薄壁结构:可稳定生产壁厚0.3mm以下的零件,如手机卡托或微型齿轮。

2、内腔与异形孔:通过模具滑块或可溶型芯技术实现内部交叉孔、螺纹孔等结构。

3、精细特征:齿形、网格、浮雕文字等细节可一次成型,分辨率可达±0.05mm。

4、一体化设计:将多个功能部件整合为单一零件,减少组装工序,典型案例如汽车喷油嘴。

这种设计自由度大幅降低了后续机加工的需求,尤其适合拓扑优化后的轻量化结构。

四、尺寸精度与表面质量

金属粉末注射成型零件的尺寸精度通常可达±0.3%~±0.5%,经二次加工后可达±0.1%。影响精度的主要因素包括:

1、烧结收缩率:通过准确控制粉末装载量和烧结工艺,收缩率可稳定在12%-20%范围内。

2、模具补偿设计:利用计算机模拟预测收缩变形,反向修正模具尺寸。

3、后处理技术:如精整、CNC局部加工或抛光可进一步提升关键尺寸的精度。

表面粗糙度方面,烧结态零件通常为Ra 1.6-3.2μm,经抛光或喷砂后可达到Ra 0.4μm以下。对于光学或密封要求高的场景,还可通过PVD镀层等工艺增强表面性能。

金属粉末注射成型凭借其独特的加工能力,正在重塑精密金属零件的制造范式。随着新材料、新设备和数字化技术的融合,其应用边界将持续扩展,为制造业提供更高效的解决方案。

下一条:金属粉末注射成型的设计要点