- 贝斯特精工咨询 Phone:

0755-29750001

金属粉末注射成型工艺中的关键术语

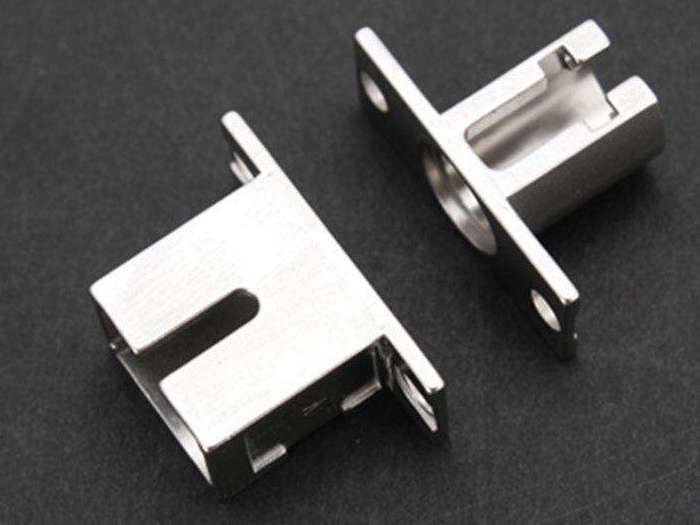

time:2025-11-20Views:244 Author:Best Seiko金属粉末注射成型能够高效生产复杂形状、高精度的金属零件,这一工艺在电子产品、汽车零部件等领域应用广泛。要理解MIM技术,需要掌握其核心工艺术语,这些术语贯穿于从原料制备到产品的全过程,以下是金属粉末注射成型工艺中关键术语的解析:

1、喂料

喂料是MIM工艺的起点,由金属粉末与粘结剂按特定比例混合而成。金属粉末通常为粒径小于20μm的球形颗粒,材质包括不锈钢、钛合金、钨合金等;粘结剂多为热塑性树脂和增塑剂的混合物,其作用是赋予混合物流动性和成型性。喂料的均匀性和稳定性直接影响后续脱脂和烧结质量,需通过高剪切混炼实现粉末与粘结剂的充分分散。

2、注射成型

与传统塑料注射类似,喂料在螺杆加热至150-200℃后注入模具腔体,冷却后形成“生坯”。这一阶段需控制的关键参数包括注射压力(通常50-150MPa)、温度和保压时间。由于喂料流动性受粉末装载量(通常55%-65%体积分数)影响,模具设计需考虑收缩补偿。

3、脱脂

脱脂是去除生坯中粘结剂的过程,分为两步:

①溶剂脱脂:将生坯浸入有机溶剂(如庚烷)溶解部分粘结剂,形成开孔结构;

②热脱脂:在保护气氛(如氮气)下加热至400-600℃,使剩余粘结剂热分解。

脱脂速率过快会导致生坯开裂,因此需准确控制温度梯度。催化脱脂是高效替代方案,可将时间从数十小时缩短至数小时。

4、烧结

脱脂后的“棕坯”在高温下致密化。例如,316L不锈钢的烧结温度为1300-1400℃。烧结过程中,颗粒间通过扩散形成冶金结合,伴随15%-20%的线性收缩。气氛控制可防止氧化,而等静压辅助烧结能进一步提升密度至理论值的98%以上。

5、后处理

①机加工:对烧结件进行精磨、钻孔等,补偿关键尺寸公差(可达±0.1%);

②热处理:如淬火回火提高硬度;

③表面处理:电镀、PVD涂层或钝化增强耐腐蚀性,金属粉末注射成型件表面粗糙度通常为Ra 1.6-6.3μm,需抛光以满足更高要求。

6、缺陷控制相关术语

①飞边:注射压力过高导致的模具溢料;

②裂纹:脱脂速率与烧结收缩不均引发;

③孔隙:烧结不足或粉末分布不均所致,通过CT扫描或金相分析可检测内部缺陷。

7、工艺验证术语

①生坯强度:衡量未烧结零件的抗碎裂能力,一般需>2MPa;

②烧结密度:与力学性能直接相关,通常要求>7.5g/cm³(不锈钢);

③尺寸重复性:批量生产时关键尺寸的波动范围,应用需控制在±0.3%以内。

8、材料相关术语

①粉末形貌:球形粉末流动性佳,但成本高于不规则粉末;

②粒度分布:D50(中位径)和跨度((D90-D10)/D50)影响填充密度;

③合金化方式:预合金粉末性能均匀,而元素混合粉末成本更低。

理解这些术语不仅有助于工艺优化,还能为产品设计提供依据。例如,齿轮类零件需关注烧结后的圆度变形,而薄壁结构需优化喂料流动性以避免短射。随着金属粉末注射成型技术向高复杂度、微型化发展,对工艺术语的标准化定义和量化控制将愈发重要。下一条:铝合金MIM工艺的成型特点