- 贝斯特精工咨询 Phone:

0755-29750001

金属粉末注射成形材料体系的拓展

time:2026-01-08Views:175 Author:Best Seiko金属粉末注射成形融合了塑料注射成型与粉末冶金优势的精密成形技术,在消费电子、汽车零部件等领域的成功应用基础上,正向着高温合金、硬质合金、磁性材料等高性能领域延伸,其发展轨迹折射出当代材料科学的创新脉络。

一、材料体系的多维突破

MIM技术通过优化粘结剂配方和脱脂工艺,Ti-6Al-4V合金的氧含量已可控制在0.2wt%以下,抗拉强度达到900MPa级别。更引人注目的是,难熔金属如钨、钼的MIM加工突破,为核工业屏蔽组件提供了复杂结构件的制造方案。

二、工艺创新的协同演进

材料体系的拓展始终伴随着工艺技术的精进,在喂料制备环节,纳米粉末表面改性技术解决了高固含量(>60vol%)喂料的流变性问题,脱脂阶段则涌现出超临界流体脱脂、催化脱脂等新技术。

烧结技术的革新尤为关键,微波烧结的应用使碳化硅零件的致密度达到98.5%且晶粒尺寸控制在1μm以下。更突破性的进展来自场辅助烧结技术(FAST),满足单晶硅生长容器的要求。

三、应用场景的边界拓展

医疗领域正在见证金属粉末注射成形技术的应用,多孔钛合金椎间融合器通过造孔剂控制孔隙率在60-80%之间,孔隙连通度>95%,促进骨组织长入的效果优于传统机加工产品。在齿科领域,氧化锆种植体的MIM制备实现了一体化成型,避免传统CAD/CAM加工的材料浪费。

能源行业的需求推动着功能材料的突破,软磁复合材料(SMC)通过MIM工艺实现三维磁路一体化成型。在氢能领域,316L不锈钢制成的微通道反应器,通道精度达±25μm,使甲醇重整制氢效率提升至85%以上。

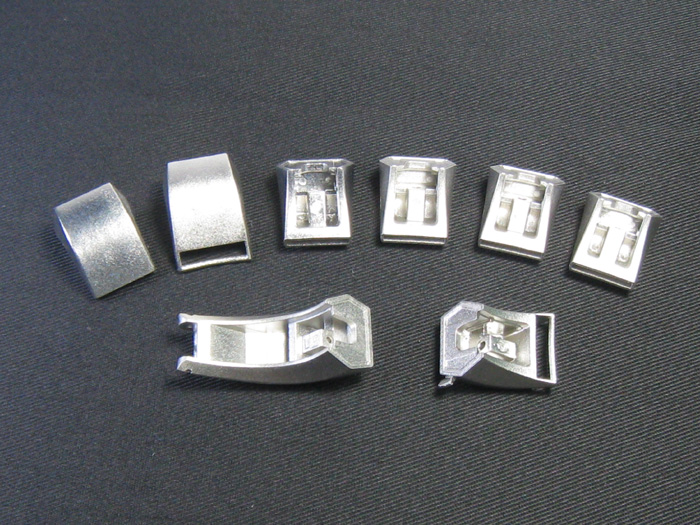

消费电子领域的创新更为活跃,通过MIM实现0.05mm的薄壁结构,硬度达到HV1200同时保持良好信号穿透性。更前沿的应用是5G基站滤波器,采用MIM制备的Kovar合金腔体,尺寸公差控制在±0.1%,Q值稳定在8000以上。

金属粉末注射成形技术正突破材料体系的物理极限与想象边界,随着计算材料学、智能工艺控制等前沿技术的深度融合,这项技术将在更多领域展现其独特价值,持续推动制造业向精密化、个性化、可持续化的方向发展。下一条:粉末注射成形脱脂环节的精细控制