- 贝斯特精工咨询 Phone:

0755-29750001

铝合金MIM在汽车产业的应用现状

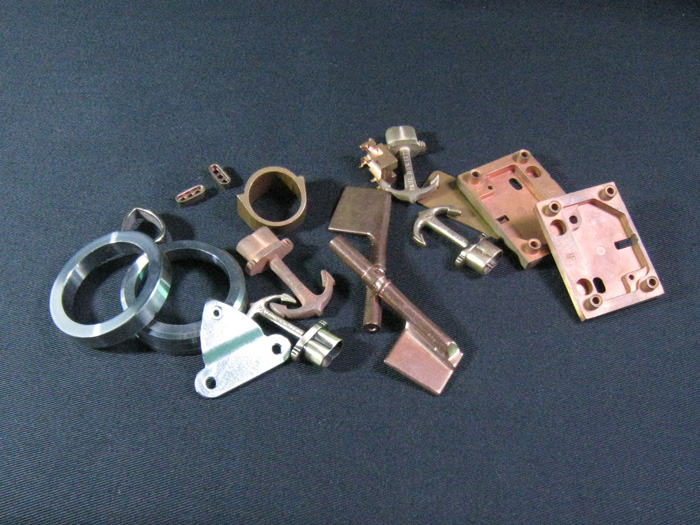

time:2025-11-03Views:306 Author:Best Seiko铝合金金属注射成型能够以接近净成形的效率制造出结构复杂、尺寸精密且力学性能优异的铝合金零部件,成为传统机加工和压铸工艺的重要补充。以下从技术原理、应用场景、性能优势等方面,阐述铝合金MIM在汽车产业的应用现状。

一、技术原理与工艺突破

铝合金MIM工艺的核心在于将微米级铝合金粉末(通常为6061、7075等系列)与有机粘结剂混合成具有流变特性的喂料,通过注塑机注入模具成型后,经过脱脂和高温烧结获得致密化零件。相较于传统工艺,其突破在于能实现壁厚0.3mm以下的复杂结构(如涡轮增压器叶片、燃油喷嘴内部流道)的一次成型。

二、典型汽车零部件应用场景

1、动力系统精密部件

涡轮增压器可变截面叶片、高压燃油喷射器喷嘴等零件要求耐高温(200-300℃)和抗燃油腐蚀,传统铸造易产生气孔缺陷。采用MIM成形的AlSi10Mg铝合金件,通过纳米级粉末配比和气氛保护烧结,可实现5μm级别的孔径精度,且批次一致性优于机加工产品。

2、传动系统微型齿轮组

双离合变速箱中的行星齿轮支架、换挡拨叉等部件需同时满足轻量化与高强度要求,7075铝合金MIM件经T6热处理后,齿面硬度可达120HB,重量较钢制件减轻60%。

3、电子系统连接组件

新能源汽车的电池管理系统(BMS)散热基板、电机控制器接插件等采用MIM铝合金,利用其优异的导热性(>160W/m·K)和电磁屏蔽效能。特别在48V轻混系统中,MIM工艺可一体成型带冷却流道的壳体,减少传统钎焊工艺的泄漏风险。

三、性能优势的量化对比

与压铸、机加工等传统工艺相比,铝合金MIM展现出多维优势:

1、尺寸精度:常规公差±0.3%,复杂内腔结构精度达±0.05mm

2、力学性能:烧结态屈服强度220-280MPa,经热处理后可提升至350MPa以上

3、经济性:当零件重量<50g且产量>10万件时,成本较CNC加工降低50-70%

4、轻量化:密度2.6-2.8g/cm³,较锌合金轻30%,比不锈钢轻60%

铝合金MIM技术正在重塑汽车小型零件的制造范式,其"设计自由度高+近净成形"的特性,契合汽车轻量化与功能集成化的发展需求。随着材料体系创新和数字化工艺控制的进步,该技术在新能源汽车三电系统、智能驾驶传感器等领域实现更广泛的应用。

上一条:MIM加工材料体系的扩展

下一条:设备性能对金属粉末注射成型的影响