- Best Phone:

0755-29750001

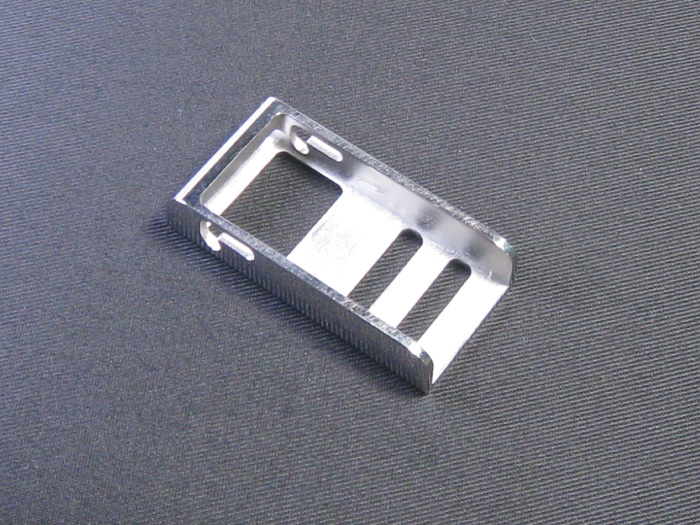

金属粉末注射成型的模具系统

time:2025-10-29Views:195 Author:Best Seiko金属粉末注射成型作为一种融合了塑料注射成型和粉末冶金技术的制造工艺,其模具设计理念直接决定了产品精度、生产效率和成本控制。这一工艺的核心在于通过模具将金属粉末与粘结剂的混合物注入型腔,经过脱脂和烧结后获得高密度、复杂形状的金属零件。因此,MIM模具设计需要兼顾材料特性、工艺参数和产品功能需求,形成一套独特的系统化理念。

一、材料流动性与模具流道设计的协同优化

MIM喂料的流变特性与传统塑料存在本质差异,喂料中金属粉末占比通常达到60%-70%,其黏度远高于普通塑料,且对剪切速率和温度更为敏感。模具设计时需重点考虑以下方面:

1、流道系统的低阻力设计:采用圆形截面主流通道搭配梯形截面分流道,避免直角转弯造成的流动停滞。

2、浇口位置的动力学模拟:对于齿轮类零件,浇口应设置在齿圈端面而非轴心位置,避免熔接痕影响齿形强度。

3、排气系统的精密计算:每100cm³型腔体积需配置0.08-0.12mm深的排气槽,位置应设置在熔体最后填充区域。

二、收缩补偿与型腔尺寸的数学建模

MIM产品经历脱脂和烧结两次收缩过程,模具型腔需要进行逆向补偿,设计方法包括:

1、多阶段收缩耦合算法:建立喂料密度(ρ)、烧结温度(T)与收缩率(ε)的关系方程:ε=α·ln(ρ/ρ0)+β·(T-T0),其中α、β为材料常数。

2、各向异性补偿技术:对于长条形零件,在长度方向补偿系数取1.18-1.22,厚度方向取1.15-1.17。

3、基于大数据的学习系统:收集历史生产数据训练神经网络预测收缩偏差。

三、脱模机构与复杂结构的创新设计

金属粉末注射成型产品常带有微孔、螺纹、倒扣等特征,对脱模系统提出特殊要求:

1、多级顶出机构:对于深腔薄壁件,采用"顶杆+推板+气体辅助"的三段式顶出。

2、可溶解型芯技术:针对内腔流道零件,使用NaCl或PVA材料制作可溶解型芯。

3、智能温度分区控制:在齿形区域设置独立油路,保持60-65℃温度;平面区域采用40℃水冷。

四、模具材料与表面处理的特殊选择

MIM模具面临金属粉末的高磨损挑战,材料选择需考虑:

1、基体材料的优化:可使用ASP-23粉末钢或硬质合金,硬度需达到62-64HRC。

2、表面强化技术:采用类金刚石碳(DLC)涂层可将摩擦系数降至0.1以下。

3、防腐蚀设计:在脱脂蒸汽环境中,模具需进行电解抛光至Ra0.05μm以下,并镀2-3μm镍层。

五、数字化设计平台的集成应用

现代MIM模具设计已形成完整的数字化链条:

1、多物理场耦合仿真:联合模流分析、结构应力和烧结变形软件。

2、模块化设计系统:建立标准模架库、特征库和工艺知识库。

3、增材制造技术的融合:随形冷却水道通过3D打印实现,使冷却效率提升。

金属粉末注射成型的模具设计正朝着"高精度、智能化、柔性化"方向发展,但核心设计理念仍将围绕"材料-工艺-结构"的协同优化展开。在传统注塑模具思维基础上,理解粉末冶金特性,打造出符合MIM工艺特性的模具系统。

Pre:设备性能对金属粉末注射成型的影响

Next:粉末注塑成形的系统化管控

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号