- Best Phone:

0755-29750001

粉末注射成型中粉末特性对工艺成败的影响

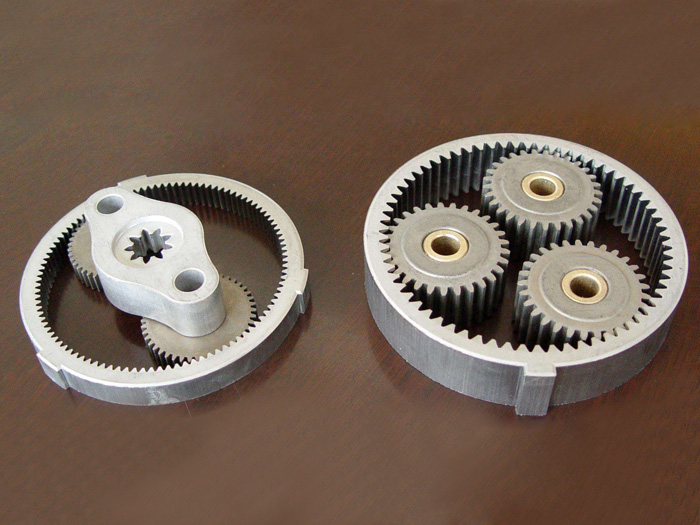

time:2025-03-06Views:923 Author:Best Seiko粉末注射成型是将金属粉末与有机维持剂(也称为粘结剂)巧妙混合,通过一系列精密的加工步骤,成型为复杂目高精度的金属零件。粉末注射成型工艺的成败,很大程度上取决于原料的选择与粉末的特性。金属粉末作为核心原料,其纯度、粒度分布、形状及表面状态对产品的性能有着重要的影响,本文将探讨粉末注射成型中材料特性对工艺成败的影响。

1、高纯度

金属粉末的纯度直接影响产品的物理性能和化学稳定性,高纯度的金属粉末可以减少杂质带来的不利影响,提高产品的耐腐蚀性和机械性能。

2、粒度分布均匀

粒度分布均匀的粉末有利于获得良好的填充性和流动性,确保喂料在模具中的均匀分布,减少成型缺陷,提高零件的精度和表面质量。

3、一致性和流动性

粉末的一致性和流动性是成型和烧结过程中精度控制的基础。通过精细的粉末处理技术,如气流分级、超声波处理等,可以进一步优化粉末的粒度分布和表面形态,从而增强其流动性和填充能力。

4、粉末形状与比表面积

粉末的形状同样影响着粉末注射成型工艺,球形粉末因其低比表面积和优异的流动性,通常更易于填充模具,减少空隙和缺陷的形成。而非球形粉末,如片状或针状,可能在成型过程中产生定向排列,影响产品的均匀性和强度。此外,粉末的比表面积越大,其表面活性越高,与粘结剂的相互作用越强,有助于提升喂料的整体强度和成型性。

5、粉末的表面状态

粉末的表面状态,包括光洁度和氧化层厚度,对产品的性能有着不可忽视的影响。光滑、无氧化或轻微氧化的粉末表面有利于与粘结剂的有效结合,增强喂料的内聚力,减少成型过程中的分层和裂纹。相反,表面粗糙或氧化严重的粉末可能导致粘结不良,影响产品的致密性和强度。

粉末注射成型工艺的成功实施,离不开对金属粉末特性的深入理解和准确控制。通过不断优化粉末的纯度、粒度分布、形状、比表面积及表面状态,可以显著提升产品的质量和性能。

Next:粉末注塑成形产品的力学性能测试

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号