- Best Phone:

0755-29750001

粉末注射成形中的密度测量技术

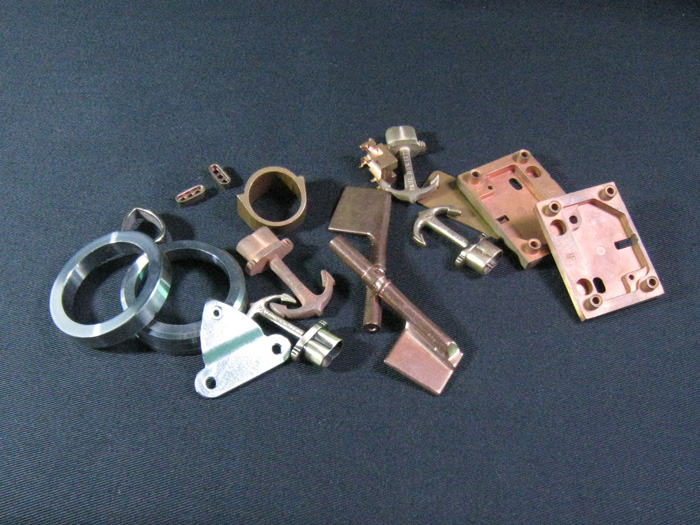

time:2025-08-21Views:815 Author:Best Seiko金属粉末注射成形(MIM)作为一种近净成形技术,在精密零部件制造领域具有显著优势,其核心工艺环节之一是密度测量。密度作为衡量制品致密化程度的关键指标,直接影响产品的机械性能、尺寸精度和服役寿命。本文将系统探讨MIM工艺中密度测量的技术原理、方法体系、影响因素及行业应用现状。

一、密度测量的技术原理与核心价值

金属粉末注射成形的密度测量本质上是评估材料内部孔隙率与致密化程度的量化过程。根据阿基米德原理,物体的密度等于其质量与体积之比,这一基本原理构成了MIM密度测量的理论基础。在MIM制品的质量控制体系中,密度参数具有三重核心价值:首先,它直接反映脱脂和烧结工艺的完成度,通常要求达到理论密度的95%以上;其次,密度与抗拉强度、硬度等力学性能存在正相关关系,例如316L不锈钢MIM件密度达到7.8g/cm³时,其抗拉强度可达520MPa以上;再者,密度均匀性影响产品尺寸稳定性,局部密度差异超过2%可能导致烧结变形。

二、主流测量方法及技术对比

当前MIM行业主要采用三类密度测量方法,各具特点:

1、阿基米德排水法:作为基础性检测手段,通过测量样品在空气和水中的质量差计算体积。该方法对Φ10mm标准件的测量重复性可达±0.01g/cm³,但受表面孔隙和操作手法影响较大,改进方案采用真空浸渍技术。

2、X射线断层扫描(μ-CT):非破坏性检测技术的代表,分辨率可达1μm级别,不仅能获取整体密度数据,还能三维重建孔隙分布。

3、超声波检测法:基于声速与材料密度的对应关系,特别适合在线检测。三种方法组合使用可形成有效互补,如首件采用CT全检,过程抽检使用超声波,出货实施排水法验证。

三、工艺因素对密度的影响机制

粉末注射成形制品的密度是多重工艺参数协同作用的结果:

1、喂料均匀性:粉末装载量偏差1%可导致烧结密度波动0.5%。采用双行星混料机比传统单轴混合的均匀性提高。

2、脱脂曲线:阶梯式升温脱脂相比恒温脱脂能使密度提高2-3%,可有效减少碳残留。

3、烧结参数:氢气气氛烧结的316L零件密度比真空烧结高0.15g/cm³。

随着新能源汽车精密电磁阀、折叠屏手机铰链等新场景涌现,粉末注射成形密度测量技术将向更高精度(亚微米级)、更快响应(毫秒级在线反馈)、更广维度(4D密度场重构)持续突破。需跨学科的测量标准体系,以应对多材料复合MIM件带来的新挑战。

Pre:铝合金MIM的主要技术特点

Next:金属粉末注射成型中尺寸精度的控制

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号