- Best Phone:

0755-29750001

MIM工艺应用在传动部件制造中又哪些特点

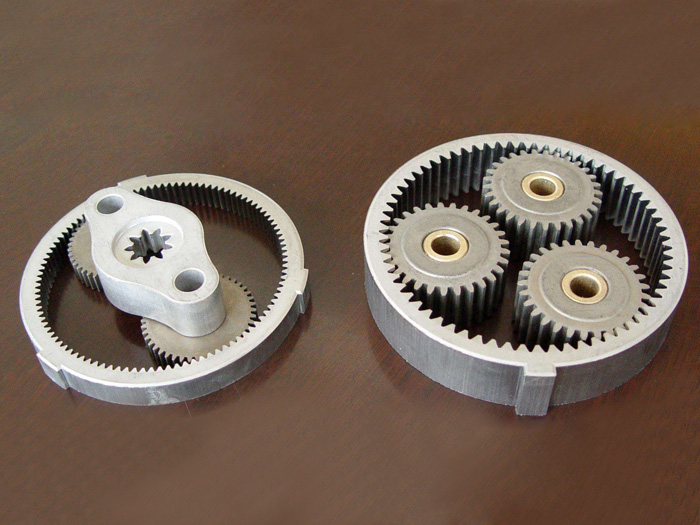

time:2025-06-17Views:887 Author:Best Seiko金属注射成型(MIM)工艺作为一种制造技术,结合了粉末冶金与塑料注射成形的优点,同时利用塑料注射成形技术实现大批量、高效率生产具有复杂形状的零件。在传动部件制造领域展现出了巨大的应用价值。本文将探讨MIM工艺在传动部件制造中的应用,分析其技术特点、优势。

一、MIM工艺在传动部件制造中的技术特点

1、高精度与复杂形状:MIM工艺能够制造出高精度和复杂形状的传动部件,满足现代传动系统对零件精度和复杂性的高要求。通过准确的模具设计和注射成型过程,MIM工艺可以实现零件的微细特征和复杂几何形状,提高传动部件的性能和可靠性。

2、高密度与均匀性:MIM工艺制造的传动部件具有高密度和均匀的组织结构,这得益于注射成型过程中粉末的平均排布和烧结过程中的致密化。高密度零件具有更高的强度和韧性,能够承受更大的载荷和冲击力,延长传动部件的使用寿命。

3、材料利用率高:MIM工艺是一种近净成形技术,零件的外形已接近产品形态,材料利用率高。这对于贵重金属和高性能材料的加工尤为重要,可以显著降低材料浪费和生产成本。

4、生产效率高:MIM工艺运用注射机成型产品生坯,生产效率高,适合大批量生产。同时,注射成型产品的一致性和重复性好,为大批量和规模化生产提供了保障。

二、MIM工艺在传动部件制造中的优势

1、设计自由度大:MIM工艺允许设计师在零件形状和结构上拥有更大的自由度,可以制造出传统工艺难以实现的复杂形状和特征。这有助于优化传动部件的设计,提高传动效率和性能。

2、成本低:尽管MIM工艺的初期模具成本较高,但由于其高效率和大批量生产的能力,单位零件的成本可以显著降低。特别是对于需要高精度和复杂形状的传动部件,MIM工艺的成本优势尤为明显。

3、性能优越:MIM工艺制造的传动部件具有高密度、高强度、高韧性和良好的耐磨性,能够满足现代传动系统对零件性能的高要求。这些性能优势有助于提高传动系统的可靠性和耐久性。

MIM工艺在传动部件制造中展现出了巨大的应用潜力和价值,其高精度、复杂形状制造能力、高密度和均匀性组织结构、高效率和大批量生产的能力以及优越的性能表现使得MIM工艺成为传动部件制造领域的重要技术之一。

Pre:粉末粒径对MIM加工各环节的影响

Next:MIM技术对金属粉末有哪些要求

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号