- Best Phone:

0755-29750001

MIM加工中烧结工艺赋予了零件哪些特点

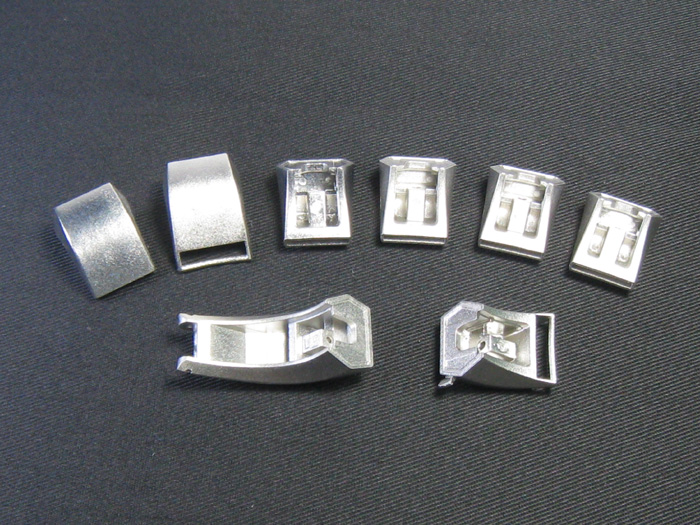

time:2025-02-21Views:1198 Author:Best SeikoMIM加工的烧结工艺是一种集粉末冶金与塑料注射成形技术于一体的制造技术,它通过将金属粉末与有机粘结剂混合均匀后,经注射成形、脱脂及烧结等步骤,制备出高性能的金属零件。在这一过程中,烧结工艺起到了至关重要的作用,赋予了MIM零件尺寸收缩性和致密化程度高等显著特点,从而使得这些零件在强度、硬度和耐磨性方面接近甚至达到了锻造材料的水平。

一、MIM烧结工艺概述

MIM烧结工艺是将经过注射成形的坯体在高温下进行加热处理,使粘结剂挥发或分解,金属粉未颗粒之间发生原子扩散和固相反应,形成致密的金属材料。这一过程中,温度、时间以及气氛等参数的控制至关重要,它们直接影响了烧结体的质量和性能。

1、尺寸收缩性

在烧结过程中,由于粘结剂的挥发和金属粉未颗粒间的重新排列与结合,坯体会发生一定程度的收缩。这种收缩性是MIM加工的一个显著特点,也是制作高精度零件的关键所在。通过准确控制烧结参数,可以预测并控制零件的收缩率,从而确保产品的尺寸精度满足设计要求。

2、致密化程度高

MIM烧结工艺的另一个显著特点是其能够制备出高致密度的金属零件。在烧结过程中,金属粉未颗粒间的孔隙被逐渐消除,形成了致密的金属结构。这种高致密化程度不仅提高了零件的强度和硬度,还增强了其耐磨性和耐腐蚀性。因此,MIM零件在承受重载、高速运转等恶劣工况下仍能保持良好的性能。

二、MIM烧结工艺对零件性能的影响

1、强度接近锻造材料

由于MIM烧结工艺能够制备出高致密度的金属零件,通过优化烧结参数和选择合适的金属粉末材料,MIM零件的强度可以接近甚至达到锻造材料的水平。这使得MIM加工技术在航空航天、汽车制造等高技术领域具有广泛的应用前景。

2、硬度提升显著

MIM烧结工艺中的高温处理过程有助于金属粉末颗粒间的充分结合,形成坚硬的金属结构,从而显著提升零件的硬度。这一特性使得MIM零件在承受外部压力或磨损时具有更高的抵抗力,延长了零件的使用寿命。特别是在需要高硬度材料的领域,如精密工具制造、模具制造等,MIM加工技术展现出独特的优势。

3、耐磨性增强

除了强度和硬度,MIM烧结工艺还显著增强了零件的耐磨性。高致密度的金属结构和优化的微观组织使得零件表面更加光滑且坚韧,有效抵抗了摩擦和磨损。这一特点使得MIM零件在需要长期承受摩擦磨损的场合,在如机械传动部件、发动机零件等领域得到应用。

4、耐腐蚀性能提升

此外,MIM烧结工艺还提高了零件的耐腐蚀性。致密的金属结构减少了腐蚀介质对零件内部的侵蚀,保护了零件的整体性能。这一特性在化工、海洋工程等需要抵抗腐蚀性环境的领域中尤为重要。

MIM加工通过准确控制烧结参数和金属粉末材料的选择,赋予了MIM零件高强度、高硬度、高耐磨性和优异的耐腐蚀性,使得这些零件在多个高技术领域中展现出广泛的应用潜力和巨大的市场价值。

Pre:铝合金MIM的工艺优势和应用领域

Next:铝合金MIM在大批量生产中的特点

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号