- Best Phone:

0755-29750001

金属粉末注射成型中零件模具的制作过程及其重要性

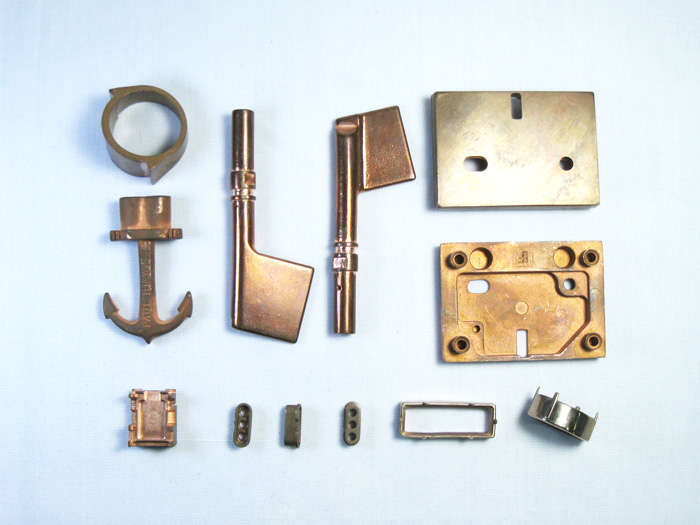

time:2025-04-10Views:987 Author:Best Seiko金属粉末注射成型不仅继承了粉末冶金零件的高致密性和优良的力学性能,还克服了在制造形状复杂零件方面的局限性,同时发挥了塑料注射成型在制造形状复杂零件方面的优势。在这一过程中,零件模具的制作是关键技术之一,直接关系到产品的质量和性能。以下将探讨金属粉末注射成型中零件模具的制作过程及其重要性。

一、模具设计与材料选择

模具设计是金属粉末注射成型工艺中的首要环节。设计过程中,需充分考虑零件的形状、尺寸、精度要求以及生产批量等因素。模具材料的选择同样至关重要,它直接关系到模具的使用寿命、制造成本以及零件的质量。通常,模具材料应具备高硬度、高强度、高耐磨性和良好的热稳定性。常用的模具材料包括合金钢、硬质合金以及高温合金等。此外,为了提高模具的耐用性和使用寿命,还需对模具材料进行热处理,如淬火、回火等工艺。

二、模具制造工艺流程

金属粉末注射成型中零件模具的制造工艺流程主要包括图纸审核、材料准备、模具加工、质量检验、装配调试以及试模等步骤。

1、图纸审核:根据零件的设计要求,对模具图纸进行严格的审核,确保图纸的准确性和完整性。图纸中应明确标注模具的尺寸、形状、精度要求以及材料选择等信息。

2、材料准备:根据图纸要求,选择合适的模具材料,并进行必要的预处理,如切割、锻造、热处理等,以满足模具制造的需求。

3、模具加工:模具加工是模具制造的核心环节。加工过程中,需采用高精度的加工设备和工艺,如数控铣削、电火花加工、线切割等,以确保模具的精度和表面质量。同时,还需对模具进行相应的抛光和研磨处理,以提高模具的光洁度和使用寿命。

4、质量检验:模具加工完成后,需进行严格的质量检验。检验内容包括模具的尺寸精度、形状精度、表面质量以及材料性能等。只有符合质量要求的模具才能进入下一道工序。

5、装配调试:模具装配是模具制造的关键环节之一。装配过程中,需确保模具的各个部件能够准确、牢固地连接在一起,同时保证模具的开启和闭合灵活、可靠。调试过程中,还需对模具进行相应的调整和优化,以满足零件成型的需求。

6、试模:通过试模,可以检验模具的性能和零件的质量。试模过程中,需密切关注模具的成型效果、零件的尺寸精度和表面质量等指标,以便及时发现和解决问题。

三、模具在金属粉末注射成型中的作用

在金属粉末注射成型过程中,模具起到了重要的作用。它不仅决定了零件的形状和尺寸精度,还影响了零件的性能和质量。具体来说,模具在金属粉末注射成型中的作用主要体现在以下几个方面:

1、成型作用:模具通过其特定的形状和结构,将金属粉末与有机粘结剂的混合物塑造成所需的零件形状。在成型过程中,模具的型腔尺寸、形状和表面质量直接决定了零件的尺寸精度和表面质量。

2、定位作用:模具通过其准确的定位机构,确保金属粉末混合物在注射过程中能够准确、稳定地填充到型腔内。这有助于避免零件在成型过程中出现偏移、变形等问题。

3、冷却作用:模具在成型过程中还起到了冷却作用,通过模具的冷却系统,可以有效地降低零件的温度,加快其固化速度,从而提高生产效率和零件质量。

4、脱模作用:模具在零件成型完成后,需通过其脱模机构将零件从型腔内顺利取出。脱模过程中,需确保零件不受损伤,同时保证模具的开启和闭合灵活、可靠。

四、模具维护与保养

为了确保模具在金属粉末注射成型过程中的稳定性和耐用性,需对其进行定期的维护和保养。具体来说,模具维护与保养的主要内容包括以下几个方面:

1、定期清洁:定期对模具进行清洁处理,去除表面的污垢和残留物。这有助于保持模具的清洁度和光洁度,提高零件的质量。

2、润滑处理:对模具的滑动部件进行润滑处理,以减少摩擦和磨损。常用的润滑剂包括油脂、石墨等。通过润滑处理,可以延长模具的使用寿命并提高生产效率。

3、定期检查:定期对模具进行检查和测试,包括尺寸精度、形状精度、表面质量以及材料性能等指标。对于发现的问题和缺陷,需及时进行修复和优化。

4、合理存放:模具在不使用时,应存放在干燥、通风、无腐蚀的环境中。同时,还需避免模具受到撞击和挤压等外力作用,以确保其完整性和稳定性。

金属粉末注射成型中零件模具的制作是一项复杂而精细的工作,通过合理的模具设计、准确的加工制造以及定期的维护保养等措施,可以确保模具在金属粉末注射成型过程中的稳定性和耐用性,从而提高零件的质量和生产效率。

Copyright: Shenzhen Best Precision Technology Co., Ltd.|Metal powder injection molding factory, manufacturer, customized company, supplier, process parts 粤ICP备18054342号